昨日,记者从重庆市科技局获悉,由重庆工程学院师生团队自主研发的“声诊”智能工业电机检测设备,在长安深蓝C385车型生产线完成规模化试用,其故障诊断准确率达96.8%,打破国外技术垄断,填补国内高端电机质检设备空白。

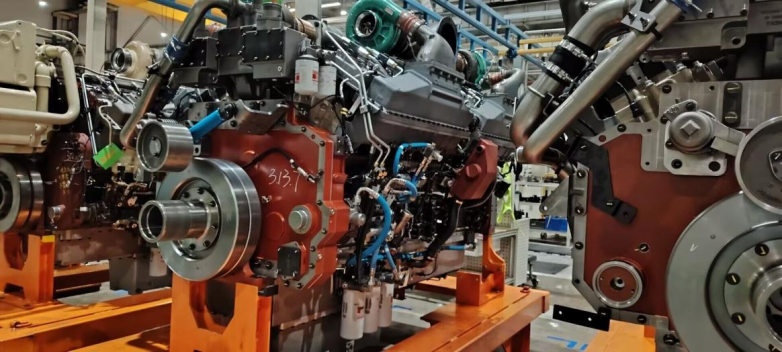

破解“卡脖子”难题 国产设备替代进口工业电机被称为制造业的“心脏”,其质量检测直接影响设备寿命与生产安全。然而,我国超80%的高端声学质检设备长期依赖进口,价格高昂且维护困难。重庆工程学院电气工程专业学生左启东带领跨学科团队,历时3年攻关,成功研发出声振信息融合智能检测系统,攻克三大技术瓶颈:

精准听诊:独创“声振双模态协同算法”,结合小波降噪与动态特征库,故障识别率从传统90%提升至96.8%;

抗噪升级:在60分贝工业噪音环境下,信号保真率超95%,适配性较进口设备提升3倍;

成本直降:单台设备价格仅为进口产品的1/3,维护成本降低50%。

目前,该设备已在长安深蓝C385产线部署11台,累计预警轴承磨损、绕组短路等隐患357次,避免直接经济损失超2亿元。

政产学研联动 打造“重庆智造”标杆项目获得重庆市科技局“智能装备专项”资金支持,并与重庆宗申、重庆志成机械等本地企业深度合作。“我们联合华为云搭建了云端故障分析平台,实现数据实时共享与远程诊断。”团队指导老师张仁永介绍。此外,项目获批2项重庆市重点研发计划,获发明专利9项。

【权威声音】

“‘声诊’设备让生产线故障排查效率提升40%,为重庆新能源汽车产业链强链补链提供关键技术支撑。”——李明华(长安深蓝智能制造事业部总监)。

【社会效益】

环保升级:替代人工听诊,减少工人听力损伤风险;

就业带动:培养工业声学诊断师122人,直接提供就业岗位15个;

产业辐射:与本地供应链企业合作,拉动上下游产值超5000万元。

【未来规划】

团队计划于2025年在两江新区成立科技公司,并与重庆大学共建“工业声学联合实验室”。下一步将研发耐高温、防粉尘特种设备,服务重庆钢铁、川仪股份等本地企业。“我们的目标是让‘重庆声诊’成为全国工业质检的金字招牌。”项目负责人左启东信心满满。